分切圆刀的使用寿命(通常以 “有效切割里程” 或 “切割次数” 衡量)核心取决于刀体材质、切割工况、使用维护三大维度,不同场景下寿命差异显著(如薄膜分切可达数十万米,金属箔分切可能仅数万米)。以下是影响其使用寿命的关键因素,结合工业实际应用场景分类说明:

一、刀体本身的核心特性(寿命基础)

1. 刀体材质与硬度

材质选型:

高速钢(HSS):硬度 HRC 62-65,适合纸张、无纺布等低硬度材料,寿命较短(常规场景 1-5 万米),但成本低、易研磨;

硬质合金(钨钢):硬度 HRC 89-93,耐磨、耐高温,适合薄膜、金属箔、薄板材等中高硬度材料,寿命是高速钢的 5-10 倍(5-50 万米),但脆性大、怕冲击;

SKH-51/SKH-9 高速钢:含钴合金,硬度 HRC 65-68,耐磨性能优于普通高速钢,寿命比普通 HSS 高 30%-50%,适配中等强度材料(如厚纸板、化纤布);

涂层刀体(TiN、TiAlN、DLC 涂层):在基础材质表面镀耐磨涂层(硬度可达 HV 2000 以上),降低刃口摩擦系数,寿命比无涂层刀体提升 2-3 倍,适合粘性材料(如 PVC 薄膜、胶带)或高速分切场景。

影响逻辑:硬度越高、耐磨性越强,刃口越难磨损,寿命越长;但材质脆性需与切割材料匹配(如硬质合金刀切割厚硬材料时,易因冲击崩刃,反而缩短寿命)。

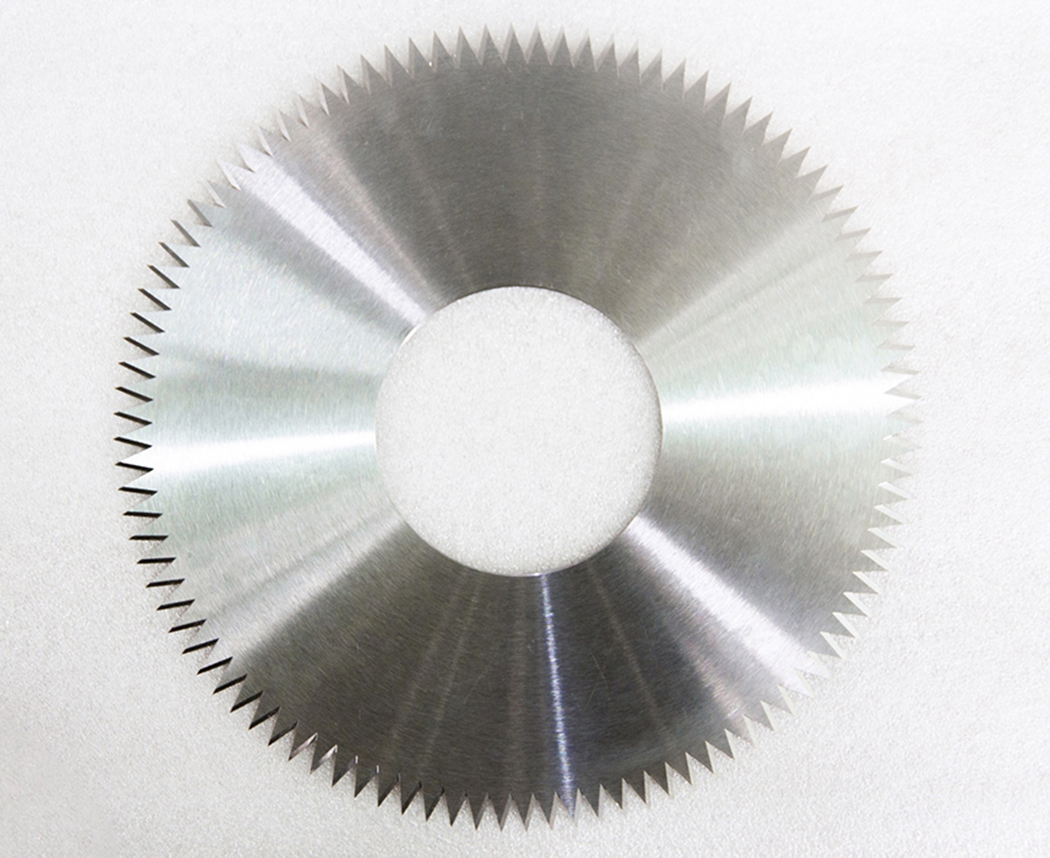

2. 刀体加工精度与刃口设计

加工精度:刀体圆度误差、端面跳动过大(>0.003mm),会导致切割时刃口受力不均,局部磨损加剧;刃口粗糙度 Ra>0.02μm 时,易粘连材料残渣,引发刃口磨损或崩裂;

刃口设计:

超薄刃口(厚度≤0.01mm):适合薄膜、箔类,但刃口强度低,切割厚硬材料时易崩刃;

微齿刃口(齿距 0.1-0.5mm):适合纸张、无纺布,分散切割应力,减少刃口磨损;

刃口角度:锐角(30-45°)适合软材料,钝角(60-90°)适合硬材料,角度不当会导致刃口挤压磨损(如锐角切硬材料易卷刃)。

二、切割工况的核心影响(寿命关键变量)

1. 切割材料特性

材料硬度:材料硬度越接近刀体硬度,刃口磨损越快(如切割不锈钢箔(硬度 HV 200-300)比切割 PE 薄膜(HV 50-80)的刀体寿命短 80% 以上);

材料磨蚀性:含纤维、填料或颗粒的材料(如玻璃纤维布、碳纤维复合材料、添加滑石粉的纸张),会像 “砂纸” 一样研磨刃口,大幅缩短寿命(如切割玻璃纤维布的刀体寿命仅数千米);

材料粘性与温度:粘性材料(如 PVC 薄膜、热熔胶膜)易粘连刃口,导致刃口积料、摩擦加剧,需搭配涂层刀体;高温材料(如高温蒸煮膜、热成型材料)会软化刀体材质,降低耐磨性,缩短寿命;

材料厚度:切割厚材料(如 1mm 以上卡纸、橡胶板)时,刃口受力大、挤压摩擦剧烈,寿命比切割薄材料(<0.1mm 薄膜)短 50%-70%。

2. 分切设备与工艺参数

设备精度:

刀轴同轴度、平行度误差(>0.005mm):导致刃口局部受力集中,磨损不均,甚至崩刃;

砧板 / 下刀精度:砧板平面度差(>0.005mm)或硬度不足,会导致刃口 “虚切” 或挤压,加剧磨损;

张力控制:材料张力波动过大(>±5%),会导致切割时刃口受力不稳定,冲击磨损刃口;

工艺参数:

切割速度:速度过快(>500m/min)时,刃口与材料摩擦生热加剧(温度可达 100-200℃),软化刃口材质,磨损加速(如高速分切薄膜时,速度每提升 20%,寿命下降 15%-20%);

刀间隙:间隙过小(<材料厚度的 0.1 倍),刃口与砧板过度挤压,磨损严重;间隙过大(>材料厚度的 0.5 倍),材料易撕裂,刃口受力不均,同样缩短寿命(间隙为材料厚度的 0.1-0.3 倍);

分切方式:剪切式(上下刀配合)比挤压式(刀与砧板挤压)的刃口磨损小,寿命长 30%-50%。

三、使用与维护的规范性(寿命延伸关键)

1. 安装与调试

安装操作:安装时撞击、磕碰刀体,会导致刃口崩边或刀体变形,直接缩短寿命;锁紧力矩不均(>±5N・m),会导致刀体旋转窜动,刃口磨损不均;

调试精度:未校准刀轴同轴度、平行度,或刀间隙调整不当,会导致刃口长期受力异常,加速磨损(如平行度误差 0.01mm 时,寿命可能下降 40%)。

2. 日常使用与清洁

清洁维护:切割粘性或粉尘材料后,未及时清理刃口积料、粉尘,会导致积料固化,研磨刃口(如切割 PVC 薄膜后,残料粘连刃口,下次使用时会加剧磨损);

避免误切:切割过程中材料夹带异物(如金属碎屑、砂粒),会瞬间冲击刃口,导致崩刃或卷刃,直接报废;

停机保护:长期停机时,未在刃口涂抹防锈油(尤其是潮湿环境),会导致刃口锈蚀,影响使用寿命。

3. 刃口研磨与修复

研磨时机:刃口钝化后(表现为切口毛刺增大、尺寸偏差超标)未及时研磨,继续使用会导致刃口过度磨损,甚至无法修复(如高速钢刀可研磨 3-5 次,硬质合金刀可研磨 1-2 次,每次研磨后寿命恢复至新刀的 70%-90%);

研磨工艺:研磨时砂轮选型不当(如用普通砂轮研磨硬质合金刀)、研磨角度偏差(>±2°),会导致刃口精度下降,磨损加速,甚至研磨后寿命仅为新刀的 50%。

四、环境因素的间接影响

1. 工作环境

温度与湿度:高温高湿环境(温度>40℃、湿度>85%)会加速刀体锈蚀(尤其是高速钢刀),同时降低润滑效果,加剧刃口摩擦磨损;

粉尘与腐蚀性气体:粉尘环境(如矿山、水泥行业分切)会导致粉尘进入刀轴或刃口,研磨磨损;腐蚀性气体环境(如化工行业分切)会腐蚀刀体材质,降低硬度,缩短寿命。

2. 润滑与冷却

未使用润滑液或润滑液选型不当(如用普通机油润滑粘性材料),会导致刃口摩擦系数增大,磨损加剧;

冷却不足(如高速分切时未及时冷却),刃口温度过高,软化材质,耐磨性下降(如硬质合金刀在 200℃以上时,硬度会明显降低)。